编者语:

改革开放四十年来,我国水泥工业保持着良好的发展势头,与此同时,我国的散装水泥事业同步快速推进,水泥散装率持续攀升,逐步逼近世界发达国家水平。在水泥流通环节中,散装水泥中转站起了举足轻重的作用。该文介绍的散装水泥中转站工程,就是由越南的某水泥企业在菲律宾投资兴建的合资项目,该工程已于2019年12月正式投产运营。

螺旋卸船机由于其连续、高效、节能、环保的突出优势,我国于2004年始强势取代传统的高污染卸船设备,经16年发展现已成为散装水泥中转站的主流卸船装备。该设备打破了该类产品被国外公司垄断的格局,为我国水泥散装事业的快速发展提供了有力的技术支撑。

螺旋卸船机整机搬运和吊装方案与实施

袁锡康1,周英强1,傅鸣亮2

(1.杭州奥拓机电股份有限公司,杭州 311107;2.中国外运华东有限公司,上海 200126)

摘要:为有效控制海外作业风险,减少安装调试过程对码头的占用时间,并减少安装费用,经比选对螺旋卸船机采用整机搬运和吊装。重点阐述了轴线车搬运整机技术和整机吊装、海运绑扎方案与实施,并指明关键技术与组织管理事项。取得了预期的成果,可为类似工程提供参考。

关键词:螺旋卸船机;整机搬运;吊装;绑扎;稳定性

中图分类号:TQ172.68 文献标识码:B 文章编号:1671-8321(2020)03-0107-06

0 引言

随着全球经济一体化,与电力、建材、钢铁、化肥、粮食等行业关联的运输量迅猛增长,港口装卸设备及后续仓储中转物流系统需求量随之增长,且大型化趋势明显。螺旋卸船机作为水运中转系统的关键设备之一,其选型、设计、制造、安装等每一个环节都影响着整个系统的使用性能。随着工艺技术的发展和技术装备的进步,螺旋卸船机的安装和运输方式也呈现多样化态势,本文介绍方式之一——整机搬运与吊装。

1 工程和螺旋卸船机概况

菲律宾PHILCEMENT公司,位于菲律宾巴丹省马里韦莱斯的一处海湾。马里韦莱斯1578年作为村庄建立,目前已经从一个小渔村发展成为巴丹省重要的工业城市。

菲律宾的港口数量众多,MARIVELES港为重要港口之一,港口代码PHMAR。年中转量300万吨的散装水泥中转站项目就建在该港口。一期建设单库储量为1.7万吨的圆形筒仓3座,码头年吞吐量为400万吨(卸300万吨,装100万吨)。

采用2台ATXL600B型门座移动式螺旋卸船机(以下简称“卸船机”),接卸50000 DWT散货船。单机卸船能力600t/h,轨距10.5m,行走轮数20只(其中海侧12只,陆侧8只),设备总长38.065m,总宽16.88m,总高28.1m,自重390t,最大部件为水平臂(重200t),最大轮压300kN。

2 安装运输方案设计

2.1方案比选

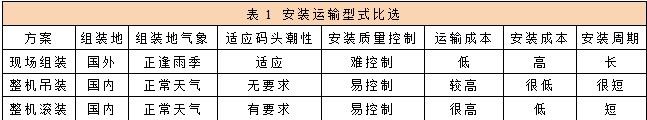

卸船机安装运输一般分为现场组装(散件或大部件运输到现场)、整机吊装、整机滚装等多种型式。安装运输方案比选见表1。

项目所在地终年炎热潮湿,年平均气温在27℃左右,每年的6月至10月为雨季。综合考虑多种影响因素,经比选决定选用整机搬运与整机吊装工艺,效率高,综合成本低,质量易控制,受码头潮汐、雨季影响小。

2.2 物流方案设计

2.2.1 总体运输方案与流程

发运港码头后场组装卸船机→现场勘察及搬运、吊装整体方案设计→清理码头后场通道→调SPMT+PPU至发运码头→后场地面接货→顶升装车→搬运至码头前沿吊钩下→出口报关报检→运输船靠泊系固→整机吊装→海运加固绑扎→海运→菲律宾MARIVELES港→解绑→整机吊装→落轨就位。总体分为三段:A段(后场装车并搬运至码头前沿)、B段(吊装上船、绑扎加固、海运至目的港)、C段(吊装卸船并落轨)。

2.2.2 A段作业

(1)装车和搬运工艺的确定

调遣4组SPMT+PPU至码头后场→卸车落地→组装→PPU调试→SPMT驶入装车位→铲运4根钢梁至SPMT货台上→SPMT顶升货台卸船机离地→SPMT将卸船机运至码头前沿吊钩下→车板交货。

(2)顶升点与吊点的确定

a.根据卸船机施工图分析,整机重心偏置较大,其中:海侧梁承重78%(计304t),陆侧梁承重22%(计86t),重心高H=15.532m。

b.海侧与陆侧的轮距不同,陆侧的楼梯、润滑油箱支架座和海侧的控制箱影响SPMT装车和搬运,为此需拆除一节楼梯、将润滑油箱支架座和海侧的控制箱移位。

c.顶升装车工艺以不拆平衡梁、不旋转轮组为宜,以提高装船效率。

d.组装调试完成后状态(工况A)为:水平臂处在垂直于端梁状态,垂直臂与水平臂垂直,取料螺旋臂与垂直臂垂直。

e.经多方案比较,确定搬运和吊装阶段状态(工况C)为:水平臂上仰30°,垂直臂与水平臂夹角100°,取料螺旋臂外摆或内摆10°~30°。详见图1。

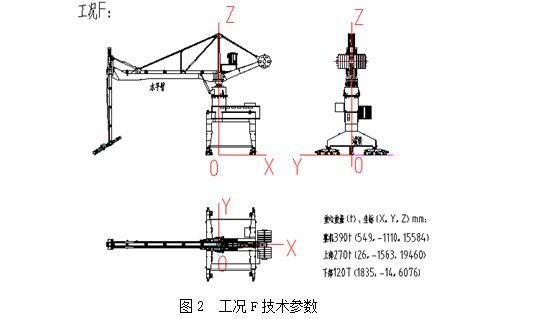

f.经优化比较,确定海运阶段状态(工况F)为:水平臂与轨道平行,垂直臂与水平臂垂直,取料螺旋臂以轻接触甲板为佳(甲板面需垫木板保护,避免晃动)。详见图2。

g.设坐标原点在卸船机的回转中心的地面,X轴为海/陆侧方向,向陆侧为正;Y轴为轨道方向,向东为正;Z轴为地/空方向,向空中为正;卸船机各工况下的重心参数见下表2:

从表2看出,工况A状态下卸船机重心靠近海侧,受力严重不均,这给配车运输和吊装上船带来困难;若以该状态吊装上船,则稳定角仅为6°,小于7°的临界角,故该状态下作业危险。

工况C状态下卸船机重心向陆侧转移322+835=1157,稳定角达8°,已大于7°的临界角,故该状态下作业安全。

本项目下,运输和吊装上船工艺,最大的困难是卸船机重心严重偏置,需要在配车和吊装工艺中,充分考虑作业的稳定性。

h.由于卸船机的平衡梁处空间太小,而端梁空间足够,故选择端梁作为SPMT的顶点。

i.SPMT运距约1000m,途中有三个90°转向。码头前沿有长898m、宽25m的装卸平台,面荷载为65kN/㎡。设计高水位为3.05m,设计低水位为-0.40m;码头设计标高为5.9m;设计河床底高程为-12m;码头前沿吃水为10.5m。

潮汐:年平均高潮位为3.97m,年平均低潮位为0.00m;涨潮、落潮潮差平均为2.35m;境内天文潮在24小时48分内出现两次高潮和两次低潮,涨潮历时4小时9分左右,落潮约8小时16分左右。由于采用吊装装船作业,故此水文对作业影响不大。

(3)SPMT轴线车选型及所需机具

a.SPMT轴线车选型

根据以上分析,卸船机的搬运需要将端梁作为顶升点,插入4根钢梁作为4组SPMT的抬梁实现自行装车,充分利用了SPMT液压轴线车的顶升功能,行驶至码头前沿克令吊吊钩下交货。

装车时,SPMT平板车的装载中心务必对准卸船机的重心位置,确保卸船机在搬运过程中的横向稳定性。

SPMT轴线车有二种基本型,即4轴板:5600×2340×1500±350,6轴板:8400×2340×1500±350;轴距1.4m、轮距1.45m,轴线重载48t,轴线自重5t;SPMT除具有传统液压平板车的所有性能(升降货台、全轮转向)外,还有多种转向模式,如90°转向、斜行、原地回转、半转向等近10种转向功能。

若采用4组6轴SPMT(详见图3),Y向的稳定角为8°,接近7°的临界角;为提高安全性,选用4组10轴SPMT(外观详见图4),则X向稳定角为-13.36°,Y向的稳定角为8.5°。为此,本项目选用4组10轴SPMT+PPU车组,组合后货台规格为14000×2430×1500±350,最大对地均压为40.85kN/㎡,符合码头面荷载要求。

b.所需机具表3。

(4)装车过程

a.制造商按照上述要求负责将卸船机操作至工况C。

b.员工配备4台对讲机,即时联系确保安全。

c.4组10轴SPMT沿着临时轨道的方向,分别驶入海侧、陆侧的端梁两侧,纵轴线对准事先划好的基线,以确保装车位置正确,每个顶点垫入一根钢质抬梁。

d.顶升货台至卸船机离地150mm,SPMT轴线车的液压悬挂系统按4点支承编组,监控4个液压回路系统的压力表,确认横向的两侧压力差≤5%后,完成装车作业。

(5)搬运过程

a.重载车组沿着场内道路,经重载区域行驶至码头前沿。

b.车速控制在1km/h~2km/h,沿着滑道向前行驶,不得采用急制动。

c.SPMT横向驶往码头前沿,以垂直臂不超过码头前沿水域为限,待船舶靠泊系固后,SPMT车组再继续前行,垂直臂和水平臂顺利进入运输船舶二台克令吊之间的空档,直至卸船机的重心到达吊钩下,以达到海运商的吊装作业条件,车板交货。

2.2.3 B段作业方案

(1)吊装工艺确定

采用吊装工艺,符合MARIVELES码头的现场作业要求,故首选双机抬吊的重吊船作业,只要卸船机的吊装稳定性符合作业要求,克令吊的扬程又能满足将卸船机吊出船舷并到达码头安装轨道的要求,则船舶及克令吊的性能就满足要求。

(2)运输船舶选型

经比选,选用P8多用途重吊船相对性价比高,载重能力在15000DWT~20000DWT均可适用,主要技术参数为OA×BR×H=(150~168)m×(22.8~25.43)m×(11.55~14.9)m,克令吊配置为2×(350~700)t。

(3)吊装作业研究

由于卸船机整机重心高15.532m,吊孔高度3.1m,重心向海侧偏置较多,抬吊上船的吊装工艺需要确保大于临界稳定角的要求,分析认为:

a.吊装时,水平臂垂直于轮组,垂直臂对着海侧,即保持工况C较合适。

b.卸船机重心较高且有偏置,需注意在吊装过程中的平衡及吊装工艺的稳定性。

c.宜采用不同长度的吊索来调节,确保吊装过程中卸船机处于平衡状态。

d.卸船机吊上船舶甲板后水平臂超出船舶宽度,需将其旋转90°与端梁保持平行,达到工况F,才能实施绑扎和海运。

(4)吊装作业

克令吊装船的稳定角为8°,双机抬吊能符合要求。吊装操作如下:

a.划定卸船机落位点,并将钢板、轨道等按照落位点进行铺垫并进行加固。

b.将备好的吊具挂套至吊点进行试吊,一旦发现陆侧轮组离地300mm,海侧轮组尚未离地,立即停止提升作业,查明原因重新调整后,才能试吊。

c.试吊成功后,保持5min~10min静止,仍然稳定后,SPMT轴线车驶离并按照同样方法往返后完成第2台卸船机的搬运。

d.提升过程中,大副和水手长负责调节船舶压舱水,确保船身处于平衡状态(控制船舶横倾≤3°)。

e.缓慢提升卸船机,当最低点高于船舷2m时,二座克令吊相互配合作旋转运动。

f.待卸船机旋转至轨道上方时,再缓缓地落吊钩,当卸船机距离轨道300mm左右时开始定位作业。

g.待卸船机车轮定位在轨道正上方时,即可徐徐落轨。

h.卸船机落轨后,接通电源并拆除吊具,将卸船机移动到配载位置。

i.绑扎、加固。

按照同样方法完成第2台卸船机的吊装。

(5)绑扎加固方案

根据航运安全要求,需设置吊装和绑扎设施。根据收货人提供的《海运绑扎强度报告》的技术要求,在卸船机的二个外侧端梁上,分别设置10个MML50吨级D令作为绑扎元件,采用Φ18钢丝绳与WLL=17t钢链扣系固,能满足海运的绑扎要求。航行时的加速度推荐值如表4。

为进一步加强航行时卸船机的安全,增加卸船机其他部门的绑点:在水平臂靠垂直臂处12道、靠回转承台处8道,配重梁上8道,垂直臂上8道,海侧底梁内外侧各5道、两端头各1道,陆侧底梁内外侧各5道、两端头各1道,门座梁侧各2道,共计加强64道(吊点已在制造时考虑)。

(6)水平臂和垂直臂的固定

卸船机上船后应操作至工况F,在水平臂中部需设置一个支点,可以采用40英尺空载FR柜叠放6层,柜顶再设置框架结构作为支点将水平臂前部支承住,以锁定水平臂,并按照上述绑扎加固方案与甲板固定。

垂直臂按照上述绑扎加固方案与甲板固定。

(7)航线设置及计划航程

国内某码头→长江→东海→台湾海峡→中国南海→巴士海峡→MARIVELES港→现场码头。

预计航行时间4d~5d。

2.2.4 C段作业方案

(1)卸船就位作业

菲律宾项目码头参数为:长×宽=229m×26m;设计船型50000DWT;码头标高+4m,高水位+1m,低水位-1.14m;码头荷载25kN/m2。本项目所选重吊船为15000DWT~20000DWT,故符合码头靠泊作业的要求。

(2)靠泊码头并系固

a.吊装部位的带式输送机,应留出一段机架不安装,待卸船机落轨后再安装。

b.船舶克令吊侧靠泊码头并系固。

(3)解绑

解绑1台吊装1台,严禁将二台卸船机同时解绑。

(4)卸船工艺

a.接通电源,将卸船机操作至工况C。

b.锁定卸船机状态后开始卸船作业。

c.船长和大副分别站在岸上和甲板上,亲自指挥吊装作业。

(5)落轨

a.克令吊的工作半径达20m,根据已知的码头参数,具备将卸船机吊装落轨的能力。

b.吊装过程中保持卸船机的平稳,缓慢降落在码头前沿的轨道上。

c.卸船机落轨后,需要接通电源,往前或后(视带式输送机预留段机架位置而定)驶离吊装位超过30m,以便为第2台卸船机让出足够空间。

d.用相同的方法吊装第2台卸船机。

3 实施过程

以上述设计方案为指导,实际实施如下:

A段:2019年6月20日上午~6月23日晚上,完成整机搬运,历时4d,搬运时状态详见图5。

B段:6月21日上午~6月25凌晨,完成装船及绑扎加固,历时4d,6月25日上午离港,30日上午到港,历时5d,到港时状态详见图6。

C段:6月30日上午卸船,7月1日下午二台卸船机均落轨,历时2d,卸船与落轨时状态详见图7和图8。

共计11.5d圆满完成整个项目。

4 关键技术与组织管理

4.1 关键技术

(1)稳定性。正确掌握卸船机重心位置,确保搬运与吊装工艺的安全稳定性。

(2)SPMT轴线车使用技术。SPMT轴线车的配载,需充分考虑装载和运行的稳定性。

(3)抬吊技术。克令吊+吊梁的双机抬吊,重点仍需考虑稳定性,原则是在总高度不变的前提下,尽量缩短下吊索的长度,确保卸船机的重心与吊装稳定三角形的临界线(边线)有1m的安全距离,或稳定角大于7°。

(4)海运绑扎加固技术。卸船机在舱盖板上设置临时轨道并焊固;浮动结构的水平臂,用6层空载FR叠高垫实,并与甲板固定。

4.2 组织管理

(1)成立搬运项目工作组,设总指挥1人、陆运指挥1人、码头船长/大副吊装指挥1人、运输项目总工1人、HSE管理1人、制造商协调管理1人、二个工作组成员计10人。

(2)根据总体运输方案的要求,制定《搬运操作细则》,做到工作与安全措施落实到位,统一指挥,协调有力。

(3)合理分工,明确制造商、陆运商、海运商及各岗位人员的职责。

(4)搬运前,工程物流专家对操作人员作搬运和吊装方案的技术交底,确认参与人员熟悉操作技术并落实安全措施后上岗。

(5)车组移动前,在滑道区域的场地上,应设醒目的标志,清楚地标出重载区域位置,便于车组沿着符合要求的重载区域安全移动。

(6)搬运过程中,发现有影响安全操作的隐患,现场指挥应立即叫停搬运操作,经评估和排除风险后,才能继续操作。

(7)装车搬运和吊装作业,必须安排在白天进行,确保安全。

(8)克令吊协同抬吊作业时,船长和大副应亲临现场,分别在岸上和甲板上指挥,水手长亲自操作,确保吊装的安全。

(9)雷暴天气、风力大于6级、能见度低于1000m,应停止作业。

5 结语

本项目在与外商初次交流时,就充分考虑了工程物流工艺,根据卸船机的结构特点,与各相关方充分沟通与调研,抓住物流环节的关键问题,制定了搬运和吊装技术方案,按工程物流规程,认真贯彻实施,使项目在可控范围内顺利完成,得到了预期的效果。

本论文转载自《中国水泥》2020年03月号(总第214期(月刊))

作者简历

第一作者:袁锡康,男,汉族,1965年1月出生,硕士研究生,高级工程师,杭州奥拓机电股份有限公司副董事长、研发中心主任。从事散装水泥行业工作30余年,参加过螺旋卸船机、散装水泥中转站、预拌砂浆生产线等装备的研发和多项行业标准的编制,在散装水泥及其应用领域有较丰富的实践经验和较高的理论水平,在各类国家级专业期刊发表论文20余篇。座机:0571-88308148,手机:13606706088,邮箱:yxk1234@126.com,地址:浙江省杭州市余杭区仁和街道和燕路3号,邮编:311107

第二作者:周英强,男,汉族,1983年8月出生,硕士研究生,工程师,就职于杭州奥拓机电股份有限公司,从事机械设计工作10余年,参加过散装水泥螺旋卸船机、卸煤机的设计研发,同时也参加过螺旋卸船机企业、行业标准的编制,期间参与编写卸船机各专利,获得过10余项国家专利。座机:0571-88308063,手机:15988852884,邮箱:zhouyingqiang@hzaotuo.com,地址:浙江省杭州市余杭区仁和街道和燕路3号,邮编:311107

第三作者:傅鸣亮,男,汉族,1959年6月出生,高级工程师,长期从事工程物流研究,1986-1991参与秦山核电站一期、二期建设项目、天荒坪抽水蓄能电站建设、宝钢项目建设、田湾核电站一期、1997年在江苏仪征船厂为南化机出口台湾6台重650吨级超大型储罐,执笔设计国内首创轴线车滚装上船的先进工艺、上海磁悬浮试验线建设项目;1996年获得上海市科技成果奖(证书号0036712),手机:13661896523。单位:中国外运华东有限公司,地址:上海市浦东新区国展路777号,邮编:200126。

附件下载: 论文-螺旋卸船机整机搬运和吊装方案与实施-《中国水泥》出刊版本.doc